Применение MOSFET транзисторов NXP Semiconductors в электронике. Mosfet - что это такое? Применение и проверка транзисторов

Как показывает опыт, новички, сталкивающиеся с проверкой элементной базы подручными средствами, без каких-либо проблем справляются с проверкой диодов и биполярных транзисторов, но затрудняются при необходимости проверить столь распространенные сейчас MOSFET-транзисторы (разновидность полевых транзисторов). Я надеюсь, что данный материал поможет освоить этот нехитрый способ проверки полевых транзисторов.

Очень кратко о полевых транзисторах

На данный момент понаделано очень много всяких полевых транзисторов. На рисунке показаны графические обозначения некоторых разновидностей полевых транзисторов.

G-затвор, S-исток, D-сток. Сравнивая полевой транзистор с биполярным, можно сказать, что затвор соответствует базе, исток – эмиттеру, сток полевого транзистора – коллектору биполярного транзистора.

Наиболее распространены n-канальные MOSFET – они используются в цепях питания материнских млат, видеокарт и т.п. У MOSFET имеется встроенный диод:

Типовое включение полевого (MOSFET) транзистора:

Напряжение на затворе!

У подавляющего большинства полевых транзисторов нельзя на затвор (G) подавать напряжение больше 20В относительно истока (S), а некоторые образцы могут убиться при напряжении выше пяти вольт!

Проверка полевых транзисторов (MOSFET)

И вот, иногда наступает момент, когда необходимо полевой транзистор проверить, прозвонить или определить его цоколевку. Сразу оговоримся, что проверить таким образом можно «logic-level» полевые транзисторы, которые можно встретить в цепях питания на материнских платах и видеокартах. «logic-level» в данном случае означает, что речь идет о приборах, которые управляются, т.е. способны полностью открывать переход D-S, при приложении к затвору относительно небольшого, до 5 вольт, напряжения. На самом деле очень многие MOSFET способны открыться, пусть даже и не полностью, напряжением на затворе до 5В.

В качестве примера возьмем N-канальный MOSFET IRF1010N для его проверки (прозвонки). Известно, что у него такая цоколевка: 1 – затвор (G), 2 – сток (D), 3 – исток (S). Выводы считаются как показано на рисунке ниже.

1. Мультиметр выставляем в режим проверки диодов, этот режим очень часто совмещен с прозвонкой. У цифрового мультиметра красный щуп «+», а черный «–», проверить это можно другим мультиметром.

На любом уважающем себя мультиметре есть такая штуковина

2. Щуп «+» на вывод 3, щуп «–» на вывод 2. Получаем на дисплее мультиметра значения 400…700 – это падение напряжения на внутреннем диоде.

3. Щуп «+» на вывод 2, щуп «–» на вывод 3. Получаем на дисплее мультиметра бесконечность. У мультиметров обычно обозначается как 1 в самом старшем разряде. У мультиметров подороже, с индикацией не 1999 а 4000 будет показано значение примерно 2,800 (2,8 вольта).

4. Теперь удерживая щуп «–» на выводе 3 коснуться щупом «+» вывода 1, потом вывода 2. Видим, что теперь щупы стоят так же, как и в п.3, но теперь мультиметр показывает 0…800мВ – у MOSFET открыт канал D-S. Если продолжать удерживать щупы достаточно долго, то станет заметно, что падение напряжения D-S увеличивается, что означает, что канал постепенно закрывается.

5. Удерживая щуп «+» на выводе 2, щупом «–» коснуться вывода 1, затем вернуть его на вывод 3. Как видим, канал опять закрылся и мультиметр показывает бесконечность.

Поясним, что же происходит. С прозвонкой внутреннего диода все понятно. Непонятно почему канал остается либо закрытым, либо открытым? На самом деле все просто. Дело в том, что у мощных MOSFET емкость между затвором и истоком достаточно большая, например у взятого мной транзистора IRF1010N измеренная емкость S-G составляла 3700пФ (3,7нФ). При этом сопротивление S-G составляет сотни ГОм (гигаом) и более. Не забыли – полевые транзисторы управляются электрическим полем, а не током в отличие от биболярных. Поэтому в п.4 касаясь “+” затвора (G) мы его заряжаем относительно истока (S) как обычный конденсатор и управляющее напряжение на затворе может держаться еще достаточно долго.

Помой транзистор!

Если хвататься за выводы транзистора руками, особенно жирными и влажными, емкость транзистора будет разряжаться значительно быстрее, т.к. сопротивление будет определяться не диэлектриком у затвора транзистора, а поверхностным сопротивлением. Не смытый флюс также сильно снижает сопротивление. Поэтому рекомендую помыть транзистор, перед проверкой, например, в спирто-бензиновой смеси.

P.S. Спирто-бензиновая смесь при испарении может генерировать статическое электричество, которое, как известно, негативно действует на полевые транзисторы.

Небольшие пояснения о мультиметрах

1. У цифровых мультиметров режим проверки диодов проводится измерением падения напряжения на щупах, при этом по щупам прибор пропускает стабильный ток 1мА. Именно поэтому в данном режиме прибор показывает не сопротивление, а падение напряжения. Для германиевых диодов оно равно 0,3…0,4В, для кремниевых 0,6…0,8В. Но что бы там не измерялось напряжение на щупах прибора редко превышает 3В – это ограничение накладывается схемотехникой мультиметров.

2. В п.4 при измерении падения напряжения открытого канала величина, отображаемая мультиметром может сильно меняться от различных факторов: напряжения на щупах, температуры, тока стабилизации, характеристик самого полевого транзистора.

Тренировка =)

Теперь можно потренироваться в определении цоколевки мощного транзистора. Перед нами транзистор IRF5210 и его цоколевка мне неизвестна.

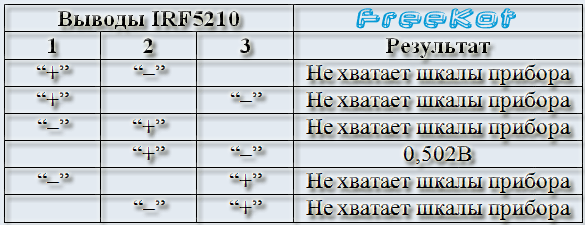

1. Начну с поиска диода. Попробую все варианты подключения к мультиметру. После каждого измерения корочу ножки транзистора фольгой чтобы обеспечить разряд емкостей транзистора. Возможные варианты показаны в таблице:

Т.е. диод находится между выводами 2 и 3, соответственно затвор (G) находится на выводе 1.

2. Осталось определить, где находятся сток (D) и исток (S) и полярность (n-канал или p-канал) полевого транзистора.

2.1. Если это n-канальный транзистор, то сток (D) – 3 вывод, исток (S) – 2 вывод. Проверяем. Прикладываем «–» щуп мультиметра к выводу 2, «+» к выводу 3 – канал закрыт, так и должно быть – мы же его еще не пытались открыть. Теперь не отнимая щупа «–» от вывода 2 щупом «+» касаемся вывода 1, затем «+» опять прикладываем к выводу 3. Канал не открылся – значит, наше предположение о том, что IRF5210 n-канальный транзистор оказалось неверным.

2.2. Если это p-канальный транзистор, то сток (D) – 2 вывод, исток (S) – 3. Проверяем. Прикладываем «+» щуп мультиметра к выводу 3, «–» к выводу 2 – канал закрыт, так и должно быть – мы же его еще не пытались открыть. Теперь не отнимая щупа «+» от вывода 3 щупом «–» касаемся вывода 1, затем «–» опять прикладываем к выводу 2. Канал открылся – значит, что IRF5210 p-канальный транзистор, вывод 1 – затвор, вывод 2 – сток, вывод 3 – исток.

На самом деле все не так сложно. Буквально пол часа тренировки – и вы сможете без каких-либо проблем проверять MOSFETы и определять их цоколевку!

В статье рассмотрены различные структуры и конструктивно-технологические особенности металлооксидных полупроводниковых полевых транзисторов MOSFET . Определены оптимальные варианты конструктивно-технологического исполнения MOSFET и способы монтажа кристаллов в корпус, обеспечивающие стабильность и воспроизводимость параметров изделий.

Мощные металлооксидные полупроводниковые полевые транзисторы MOSFET отличаются от биполярных транзисторов наносекундной скоростью переключения, высокими рабочими напряжениями, большими токами и мощностью, линейными характеристиками и высокими рабочими температурами. Обычный MOSFET представляет собой планарную структуру с длинным каналом, которая получается фотолитографическими методами, ограничивающими минимальную длину канала, по крайней мере до 5 мкм. Вследствие увеличивающейся степени интеграции и обусловленного этим роста плотности элементов на кристалле освоен выпуск MOSFET с меньшей шириной линий и глубиной диффузии. Успешное создание MOSFET с коротким каналом частично явилось следствием внедрения этой прогрессивной технологии.

Рассматривая этот перечень проблем, нетрудно понять, что при всех возможных усовершенствованиях и модификациях планарный MOSFET полевой транзистор, изготавливаемый методами фотолитографии, принципиально не мог стать жизнеспособным мощным транзистором. Именно поэтому на смену ему пришел вертикальный MOSFET полевой транзистор с коротким каналом. Технологиями, не требующими применения масок с жесткими допусками, являются двойная диффузия (планарный ДМОП полевой транзистор), а также технология V-образных МОП-структур (вертикальный VМОП полевой транзистор).

Там, где высоковольтная горизонтальная ДМОП-структура становится слишком громоздкой, вертикальная структура сохраняет размеры кристалла такими, что затраты на ее изготовление равноценны созданию биполярного транзистора с аналогичными номинальными параметрами. В настоящее время все высоковольтные ДМОП полевые транзисторы имеют вертикальную структуру, в которой исток и затвор расположены на верхней стороне кристалла, а сток - на нижней (рис. 1а). При использовании вертикальной структуры, ограничивающей тем или иным способом поле, ДМОП полевой транзистор способен выдерживать чрезвычайно высокие напряжения. С точки зрения механизма работы вертикальная и планарная структуры мало отличаются друг от друга. Однако кроме высокого пробивного напряжения, вертикальная структура имеет большую экономическую эффективность вследствие небольших размеров кристалла.

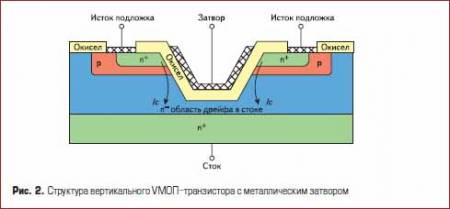

Другой разновидностью мощного MOSFET с коротким каналом является V-образный МОП полевой транзистор в виде вертикальной структуры (рис. 2).

При его внимательном изучении можно обнаружить много общего с эпитаксиальным биполярным транзистором, изготовленным по методу двойной диффузии. Так, n-канальный МОП полевые транзистор, как и биполярный, имеет n+-подложку и n-эпитаксиальный слой, в котором формируют диффузией сначала р–, а затем p+ - область. Технологическое сходство заканчивается на формировании этой n+-области. V-образная канавка проходит через эти две области, делит их пополам и оканчивается в эпитаксиальном n–-слое. После создания слоев окисла и металла получается мощный МОП полевой транзистор, который очень напоминает рассмотренный выше ДМОП полевой транзистор. Принцип работы этого прибора совершенно аналогичен ДМОП полевому транзистору, причем положительное напряжение на затворе вызывает инверсию, в результате чего между истоком и стоком образуется непрерывный низкоомный n-канал. У каждой V-образной канавки создается два канала, и такое удвоение числа каналов делает VМОП полевой транзистор одним из наиболее экономически выгодных мощных MOSFET .

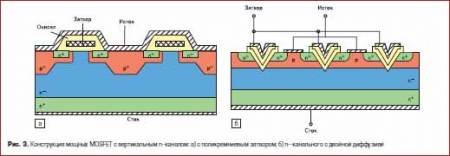

В варианте с поликремниевым затвором (рис. 3а) рабочий ток протекает практически вертикально, а плотность компоновки конструктивных элементов в структуре прибора наивысшая. В конструкции n-канального прибора (рис. 3б) поликремниевый затвор вставлен в слой SiO2 Такая структура положена в основу большинства ВЧ и СВЧ генераторных приборов, ряда мощных переключающих транзисторов с U си max ≤ 400 B, производимых фирмами Siliconix и Intersil.

В конструкциях мощных Мосфет - ДMOП, VДМОП, SIPMOS, HEXFET - рабочий ток на отрезке пути от истока до высокоомной области дрейфа протекает горизонтально, а через область дрейфа к стоку вначале горизонтально, а затем вертикально. Такие конструкции повсеместно используются в мощных Мосфет полевых транзисторах с U си max > 400 B и являются базовыми для всех приборов, разработанных фирмами International Rectifier, Motorola, Siemens, Hewlett-Packard.

В приборах SIPMOS элементарные ячейки выполнены в форме квадрата, а в транзисторах HEXFET - в форме шестиугольника. Количество элементарных ячеек в структуре транзистора в зависимости от его рабочего тока колеблется от нескольких тысяч до нескольких десятков тысяч.

Технологические особенности мощных MOSFET характеризуются процесом изготовления n– канальных транзисторов HEXFET, разработанной фирмой International Rectifier. На рис. 4 показана часть центральной зоны кристалла и его периферия, на которой изображены варианты краевой защиты.

Процесс включает следующую последовательность технологических операций:

- Выращивание толстого защитного слоя изолятора (SiO 2 или SiO 2 + Si 3 N 4) на планарной поверхности n– n+-подложки; формирование окон в слое изолятора; создание в обнаженных участках n–-слоя подложки высоколегированных р+-областей диффузией или ионной имплантацией; окисление и последующее формирование фотолитографией островков изолятора над р+-областями; подлегирование высокоомного n–-слоя подложки донорной примесью в промежутках между высоколегированными р+-областями.

- Выращивание изолятора затвора на планарной поверхности подложки в центральной зоне кристалла и нанесение поверх изолятора слоя поликремния толщиной ~0,5 мкм; легирование поликремния донорной примесью высокой концентрации; формирование затвора в центральной зоне кристалла и полевых электродов на его периферии; удаление из прилегающих к высоколегированным р+-областям участков изолятора затвора в центральной зоне структуры.

- Создание вокруг областей р+ в центральной зоне кристалла n–канальных областей и высоколегированных n+-областей истока ионной имплантации сначала акцепторной, а затем донорной примеси в открытые участки подложки.

- Нанесение на всю планарную поверхность подложки слоя SiO 2 , легированной фосфором; вытравление в межслойном изоляторе методом фотолитографии контактных окон над р+ и n– -истоковыми областями отдельных транзисторных ячеек и одновременно формирование зазоров в межслойном изоляторе на периферии кристалла.

- Напыление алюминия и формирование из него фотолитографией электрода истока и периферийного противоканального металлического электрода на планарной поверхности структуры; формирование многослойного (хром, никель, золото или титан, никель-серебро) омического контакта стока на непланарной стороне подгонки.

Для снижения R си отк. используются подлегирование приповерхностной зоны высокоомного n–-эпитаксиального слоя подложки имплантацией ионов фосфора с энергией 120 Кэв и дозой 10 11 …10 14 (см –2) . Краевая защита приборов HEXFET включает в себя периферийную р+–область центральной зоны структуры, одно и более делительное кольцо над толстым защитным слоем изолятора на периферии кристалла, толстый слой ФСС (фосфорно-силикатного стекла) поверх защитного слоя изолятора, два металлических и два поликремневых электрода. Металлические электроды непосредственно соединены с лежащими под ними поликремневыми электродами, и, кроме того, внутренний металлический электрод, выполненный как продолжение электрода истока, соединен с р+- и n+-областями истока периферийных транзисторных ячеек, а внешний - с высокоомным эпитаксиальным n–-слоем подложки.

Все элементы конструкции MOSFET в совокупности обеспечивают высокие пробивные напряжения стока и малые утечки прибора в закрытом состоянии. Зазоры в верхнем слое ФСС предотвращают его поляризацию, а внешний металлический и поликремневый электроды исключают возможность образования инверсионного канала на периферии кристалла. Внутренний поликремневый электрод по своим функциям аналогичен расширенному базовому электроду в биполярных транзисторах.

Особенности конструкции корпусов Мосфет

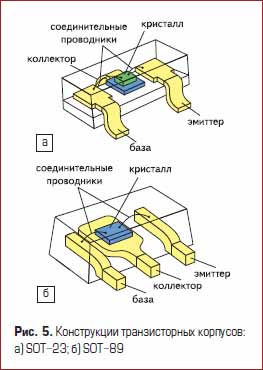

Для MOSFET применяют, как правило, миникорпуса для поверхностного монтажа: SОТ-23, SОТ-89 и SОТ-143, а также SMD-0,5, SMD-1, SMD-2 и др. Выбор типа корпуса зависит от мощности, рассеиваемой прибором, и реального размера полупроводникового кристалла. SОТ-23 применяют для корпусирования кристаллов площадью до 1,0 мм² и рассеиваемой мощностью до 500 мВт, SОТ-89 рассчитан на кристаллы площадью 3,0 мм² и мощность до 1 Вт, а корпуса типа SMD – 150 Вт. Транзисторные корпуса имеют очень простую конструкцию с тремя выводами: у SОТ-23 выводы поочередно отходят от каждой из сторон корпуса, в то время как у SОТ-89 они расположены по одну сторону корпуса, а центральный вывод имеет увеличенный размер для лучшего отвода тепла (рис. 5). Корпусa типа SOT герметизируются методом литьевого прессования с применением прессовочного материала Dexter (Германия), а SMD - шовной роликовой сваркой.

Корпуса SОТ-23 и SОТ-89 относятся к XIV группе, к которым согласно ГОСТ 20.39.405-84 предъявляются жесткие требования по паяемости:

- Конструкция изделий должна обеспечивать трехкратное воздействие групповой пайки и лужение выводов горячим способом без применения теплоотвода и соединение при температуре групповой пайки не выше 265 °С не более 4 с.

- Выводы и контактные площадки изделий должны иметь гарантированную паяемость с использованием спирто-канифольных неактивированных и слабоактивированных флюсов (не более 25% канифоли) без дополнительной подготовки в течение 12 месяцев с момента изготовления.

- Изделия должны выдерживать трехкратный нагрев по режиму: температура не выше 150 °С, длительность однократного воздействия не более 10 мин.

- Конструкция изделий должна обеспечивать применение групповых методов пайки: оплавление припойной пасты в режиме: нагрев до температуры 190 °С не более 30 с; последующий нагрев до температуры не выше 230 °С не более 15 с; нагрев групповым паяльником при температуре пайки не выше 265 °С не более 4 с.

Для обеспечения максимальной мощности в качестве материала выводной рамки используют железо-никелевый сплав 42Н и медный сплав БрХСр, толщина кристаллодержателя - 0,1 мм. На поверхность рамки наносят полосу серебра шириной 9 мм и толщиной 5 мкм. Так как сплав БрХСр обладает высоким уровнем ТКЛР (18-10 –6 °С–1, что в 6 раз выше Si), то в процессе выполнения напайки в кремниевом кристалле возникают механические напряжения и деформации. Для снижения внутренних напряжений необходимо правильно выбрать припой, оптимизировать технологические режимы монтажа, позволяющие уменьшить градиент температур, действующих на кристалл. На непланарную поверхность кристаллов наносят систему металлизации: Ti-Au, V-Au толщиной 1,0–1,75 мкм - для монтажа на эвтектику; Ti-NiV-Ag-Sn-Pb-Sn толщиной 5,0–12,0 мкм - для монтажа кристаллов на припой.

Способы монтажа кристаллов в корпус

Выбор способа монтажа кристалла в корпус прибора зависит от конструктивных особенностей кристалла, электрических и тепловых характеристик его и корпуса. Он должен обеспечивать высокую прочность соединения при термоциклировании и механических нагрузках, низкое электрическое и тепловое сопротивление, минимальные механические воздействия на кристалл и отсутствие загрязнений.

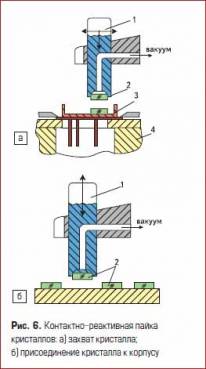

Монтаж кристаллов мощных MOSFET выполняют методами пайки: контактно-реактивной, эвтектическими сплавами, легкоплавкими припоями. Эвтектические припои AuSi и AuGe, имеющие температуру плавления соответственно 370 и 356 °С, получили наибольшее распространение при монтаже кристаллов в корпуса или на держатели. Пайка этими припоями подразделяется на контактно-реактивную и эвтектическими сплавами. При контактно-реактивной пайке между соединяемыми металлами в результате контактного плавления образуется эвтектический сплав, заполняющий зазор и кристаллизующийся с образованием паяного соединения. Скорость контактного плавления полупроводника и золота зависит от температуры и прикладываемого усилия. Изменяя температуру, управляют контактным плавлением: останавливают процесс пайки в нужный момент или возобновляют его.

Образующийся эвтектический сплав AuSi имеет высокую активность, хорошо смачивает поверхности и при кристаллизации дает прочное и сплошное соединение. Малое содержание кремния (до 6%) в этом сплаве исключает опасность проплавления кристалла, так как плавится в основном золото. После перехода всего золотого покрытия в зоне контакта в жидкую фазу процесс плавления прекращается. В установках контактно-реактивной пайки столик, на котором подогреваются корпуса, обычно нагревают до температуры 410±10 °С. Оптимальное усилие, прикладываемое к инструменту, составляет 0,5–0,7 Н. Увеличение усилия приводит к образованию сколов и трещин в кристаллах. При контактно-реактивной пайке (рис. 6) вакуумным пинцетом 1 полупроводниковый кристалл 2 подается на золоченую контактную площадку корпуса 3 и удерживается в течение времени пайки на нагревателе 4. Для создания физического контакта соединяемых поверхностей через вакуумный пинцет кристаллу передают ультразвуковые колебания, и он начинает колебаться в горизонтальной плоскости, притираясь к золотому покрытию контактной площадки корпуса. Пайку выполняют в среде инертного газа, подогревая корпус нагревателем.

Контактно-реактивная пайка существенно изменяет структуру и свойства материалов в месте их соединения. Так, в эвтектическом сплаве AuSi под действием нагрева может произойти его ликвация, что снижает прочность, теплопередачу и электропроводность паяного соединения. Для устранения этого явления и активации соединяемых поверхностей, заключающейся в разрушении оксидных пленок, контактно-реактивную пайку выполняют с вибрационным воздействием на кристалл (амплитудой 0,5–0,8 мм). В результате кристалл получает возвратно-поступательное движение в горизонтальной плоскости и притирается к контактной площадке корпуса, происходит контактное плавление кремния и золота, жидкий сплав перемешивается, и процесс соединения ускоряется. Жидкая фаза способствует диспергированию оксидных пленок и их удалению из зоны контакта. Контактнореактивной пайкой получают надежные соединения кристаллов с золочеными контактными площадками при толщине покрытия не менее 6 мкм. При нарушениях режима пайки в кристаллах появляются трещины и сколы.

Эвтектический сплав, в отличие от контактно-реактивной пайки, образуется не в результате контактного плавления соединяемых материалов, а вводится в качестве припоя между соединяемыми поверхностями кристалла и корпуса. Золочение контактирующих поверхностей каких-либо ощутимых результатов не дает. Подготовленные к пайке детали нагревают в нейтральной атмосфере (осушенном и очищенном азоте) до температуры, несколько превышающей температуру плавления эвтектического сплава. В качестве эвтектических сплавов используют AuGe или AuSi, которые содержат (по массе): 12% Ge и 6% Si c температурами плавления эвтектик соответственно 356 и 370 °С. Использование для пайки сплава AuSi дает хорошие результаты, но сложность приготовления и возможность расслоения ограничивает его применение. Поэтому чаще применяют сплав AuGe типа ЗлГр12 при режимах пайки: температура столика 410 ±10 °С; усилие на инструменте определяется площадью кристалла и составляет 0,5–1,5 Н; амплитуда колебаний инструмента 0,8 мм; время пайки 1–2 с.

По сравнению с контактно-реактивной пайка эвтектическими сплавами обладает рядом достоинств. Так как эвтектические сплавы имеют невысокую температуру плавления, хорошие жидкотекучесть и способность смачивания, а также незначительное время нагрева до температуры пайки, в паяном соединении не создаются большие остаточные напряжения, образующиеся вследствие разницы ТКЛР соединяемых материалов. Введение эвтектического сплава между соединяемыми поверхностями способствует сглаживанию на них шероховатостей и неровностей.

Возможными дефектами являются плохая смачиваемость припоем поверхности корпуса и кристалла при недостаточно высокой температуре пайки. Это является одной из причин низкой прочности паяного соединения. Появление трещин и сколов на кристаллах связано с большим усилием, прикладываемым к рабочему инструменту, или слишком резким подъемом температуры пайки.

Монтаж кристаллов низкотемпературной пайкой имеет ограниченное применение вследствие сравнительно невысокой температуры плавления мягких припоев. Так как эвтектический припой 80Au20Sn плавится при 280 °С, а эвтектический припой 63SnPb - при 183 °С, с их использованием монтаж кристаллов может выполняться только при изготовлении полупроводниковых приборов, работающих при максимальной температуре до 80 °С. Достоинством этого метода является легкость демонтажа кристаллов при необходимости - для этого нагревают корпус до температуры плавления припоя и снимают кристалл с контактной площадки.

Низкотемпературный припой обычно используют в виде таблеток или дисков, а также наносят трафаретной печатью. Кремниевые полупроводниковые приборы должны работать при максимальной температуре окружающей среды 125 °С. При сборке их последовательно трижды нагревают: при монтаже кристаллов, присоединении электродных выводов и герметизации. Температура плавления припоя, используемого на предыдущей операции, должна быть минимум на 50 °С выше температуры плавления припоя, используемого на последующей операции. Поэтому минимальная температура нагрева при первой термической операции должна быть несколько больше 300 °С.

Из припоев на основе олова широко используются припои на основе эвтектической системы олово-свинец, которые представляют собой механическую смесь кристаллов α-твердого раствора олова в свинце и β-твердого раствора свинца в олове. С повышением доли олова в свинце до 60–70% прочность, твердость, модуль упругости припоев существенно возрастают. Припои с повышенным содержанием олова имеют также более высокие значения тепло- и электропроводности, составляющие примерно 10% от соответствующих параметров для меди.

Пластичность припоев с массовой долей олова более 60% существенно уменьшается при низких температурах. Поэтому такие припои обычно не применяют для пайки изделий, работающих при температурах ниже –60 °С. Особенно сильно могут снижаться механические свойства припоя 60Sn40Рb при пайке деталей с золотыми покрытиями. Это происходит, если массовая доля золота в припое превышает 4,0–5,0%.

Введение 6% золота в припой 60Sn40Рb снижает пластичность припоя на 70–80%. Таким образом, массовая доля золота в эвтектическом оловянно-свинцовом припое около 4–6% является критической. Если доля золота в паяном шве после пайки меньше 4,0%, то опасность разупрочнения соединений сохраняется при наличии нерастворенного золотого покрытия. Разупрочнение в этом случае происходит из-за взаимной твердофазной диффузии компонентов паяного шва при эксплуатации. Кроме того, следует учитывать, что коэффициент теплопроводности интерметаллида составляет 11,5 Вт/(м·К) при коэффициенте теплопроводности золота 314 Вт/(м·К). Это может вести к росту теплового сопротивления соединения. Для получения надежных паяных соединений деталей с золотыми покрытиями оловянно-свинцовым припоем необходимо соблюдать следующие условия. Если толщина золотого покрытия не превышает 1,0–1,5 мкм, то в процессе пайки такое покрытие практически полностью растворяется. Толщина паяного шва должна быть такой, чтобы массовая доля золота в нем не превышала 2,5–4,0%.

При температурах эксплуатации приборов до 70 °С медные и никелевые покрытия обладают достаточно хорошей совместимостью с эвтектическим оловянно-свинцовым припоем, то есть растущие при таких относительно невысоких температурах интерметаллидные прослойки (Ni 3 Sn 4 , Cu 6 Sn 5 , Cu 3 Sn) на границе между припоем и никелевым (или медным) покрытием не создают условий для разупрочнения паяных согласованных соединений при эксплуатации. Однако для таких сочетаний припоя и покрытия в несогласованных по температурному коэффициенту линейного расширения соединениях, которые длительное время работают при повышенных температурах (Т > 125 °С), необходимо принимать во внимание достаточно активное твердофазное взаимодействие между медью (или никелем) и оловом, ведущее к снижению качества и надежности несогласованных соединений. Одной из причин снижения качества и надежности соединения является рост электрического и теплового сопротивления последнего из-за того, что фазы Cu 6 Sn 5 и Сu 3 Sn имеют коэффициенты электро- и теплопроводности в 6–7 раз меньше, чем у меди.

При пайке изделий электронной техники находят также применение припои олово-серебро, олово-сурьма. Добавка в оловянный припой серебра улучшает его механические свойства. Прочность оловянно-свинцовых припоев, содержащих сурьму, определяется ее концентрацией. С увеличением доли сурьмы прочность припоев растет, а пластичность несколько снижается. После хранения в течение 20–30 суток и более при комнатной температуре прочность припоев систем оловосвинец, олово-свинец-сурьма снижается на 12–15% и более. Так, прочность соединений, паянных оловянно-свинцовыми припоями с массовой долей олова 60% и сурьмы 0,2–0,8%, снижается на 30% после хранения в течение 120–150 суток.

Находят применение припои системы олово-висмут. С увеличением доли висмута в олове прочность припоя возрастает, а пластичность его снижается при прочих равных условиях. Представляет интерес применение в качестве припоев сплавов тройных систем:18%Sn, 52%Bi, 30%Pb; 34%Sn, 46%Bi, 20%Pb; 41,58%Sn, 57,4%Bi, 1%Pb, имеющих температуру плавления соответственно 96, 100, 135 °С.

Монтаж кристалла выполняют методом пайки на припой и на эвтектику на автомате вибрационной пайки ЭМ 4085–14М и оптимальных режимах вибраций: амплитуда колебаний инструмента, количество периодов колебаний, форма траектории движения кристалла в процессе монтажа. В автоматическом режиме работы загрузочно-разгрузочное устройство подает рамку на монтажный столик, где осуществляется подогрев до заданной температуры 460–480 °С. Одновременно происходит поиск годного кристалла на растяжке системой технического зрения с помощью координатного привода. Годный кристалл, поданный на позицию подкола, снимается с липкого носителя и помещается на позицию присоединения. Рекомендуемые режимы: давление на инструмент 0,6–0,8 Н, количество периодов колебаний по оси Х: 1–40, по Y: 1–40; амплитуда колебаний 1–30 в относительных единицах. Количество периодов колебаний инструмента и амплитуда колебаний определяют время присоединения кристалла.

Разварку выводов выполняют методом термокомпрессии золотой проволокой диаметром 30 мкм на автомате ЭМ-4060Т. Первая сварка - шариком на контурную площадку кристалла, а вторая сварка - внахлестку на траверс. Образование шарика производится электроискровым разрядом. Визирная система позволяет оператору вводить поправки в систему управления на положение кристалла и траверс. Автомат сварки в своем составе содержит систему технического зрения для автоматического определения координат присоединения выводов. Видеоконтрольное устройство позволяет оператору визуально контролировать процесс разварки выводов. Основные технологические режимы: температура стола 330–380 °С; давление на инструмент по кристаллу 0,2–0,5 Н, на траверсе 0,6–0,12 Н; время сварки 10–50 мс; прочность проволоки 0,12–0,14 Н. Качество соединений контролируют визуально, а также путем проверки прочности проволочных перемычек на разрыв. Минимально допустимое значение механической прочности проволочной перемычки составляет 0,06 Н. Для корпусов типа SMD разварку выводов выполняют проволокой АОЦПоМ диаметром 150–500 мкм на автомате УЗ микросварки ЭМ-4340. При этом механическая прочность проволочных соединений составляет 1–3 Н.

Таким образом, для обеспечения заданных параметров MOSFET необходимо провести правильный выбор:

- типа корпуса (в зависимости от рассеиваемой мощности и назначения прибора);

- способа монтажа кристалла MOSFET (для достижения эффективного отвода тепла и минимальных внутренних напряжений в активной структуре);

- материала проволочных выводов и способа их присоединения (для получения высокой надежности межсоединений).

Силовые полупроводниковые приборы. Силовые MOSFET транзисторы

MOSFET - это аббревиатура от английского словосочетания Metal-Oxide-Semiconductor Field Effect Transistor (Металл- Оксидные Полупроводниковые Полевые Транзисторы).

Данный класс транзисторов отличается, прежде всего, минимальной мощностью управления при значительной выходной (сотни ватт). Также необходимо отметить чрезвычайно малые значения сопротивления в открытом состоянии (десятые доли ома при выходном токе в десятки ампер), а следовательно, минимальную мощность, выделяющуюся на транзисторе в виде тепла.

Обозначение этого типа транзисторов показано на рис. 7.1. Также для сокращения числа внешних компонентов в транзистор может быть встроен мощный высокочастотный демпферный диод.

Рис. 7.1. Обозначение MOSFET транзисторов (G - затвор, D - сток, S - исток): а - обозначение N-канального транзистора; б - обозначение Р-канального транзистора

Преимущества MOSFET транзисторов перед биполярными

К неоспоримым преимуществам MOSFET транзисторов перед биполярными можно отнести следующие:

- минимальная мощность управления и большой коэффициент усиления по току обеспечивает простоту схем управления (есть даже разновидность MOSFET, управляемых логическими уровнями);

- большая скорость переключения (при этом минимальны задержки выключения, обеспечивается широкая область безопасной работы);

- возможность простого параллельного включения транзисторов для увеличения выходной мощности;

- устойчивость транзисторов к большим импульсам напряжения (dv/dt).

Применение и производители

Данные приборы находят широкое применение в устройствах управления мощной нагрузкой, импульсных источниках питания. В последнем случае область их применения несколько ограничена максимальным напряжением сток-исток (до 1000 В).

MOSFET™ с N-каналом наиболее популярны для коммутации силовых цепей. Напряжение управления или напряжение, приложенное между затвором и истоком для включения MOSFET, должно превышать порог UT 4 В, фактически необходимо 10-12 В для надежного включения MOSFET. Снижение напряжения управления до нижнего порога UT приведет к выключению MOSFET.

Силовые MOSFET выпускают различные производители :

- HEXFET (фирма NATIONAL);

- VMOS (фирма PHILLIPS);

- SIPMOS (фирма SIEMENS).

Внутренняя структура MOSFET

На рис. 7.2 показано сходство внутренней структуры HEXFET, VMOS и SIPMOS. Они имеют вертикальную четырехслойную структуру с чередованием Р и N слоев: Такая структура вызвана тяжелыми режимами работы N-канальных MOSFET.

Если напряжение, приложенное к выводам затвора, выше порогового уровня, затвор смещается относительно истока, создавая инверсный N-канал под пленкой оксида кремния, который соединяет исток со стоком для протекания тока.

Проводимость MOSFET обеспечивается за счет основных носителей, так как отсутствуют инжектированные неосновные носители в канале. Это не приводит к накоплению заряда, что ускоряет процесс переключения. Во включенном состоянии зависимость между током и напряжением почти линейна, аналогично сопротивлению, которое рассматривается как сопротивление канала в открытом состоянии.

Рис. 7.2. Внутренние структуры транзисторов: а - транзистор структуры HEXFET; б - транзистор структуры VMOS; в - транзистор структуры SIPMOS

Рис. 7.3. Схема замещения MOSFET: а - первый вариант эквивалентной схемы; б - второй вариант эквивалентной схемы с замещением транзистора диодом; в - внутренняя структура, соответствующая первому варианту

Параметры MOSFET

Рассмотрим основные параметры, характеризуют MOSFET транзисторы.

Максимальное напряжение "сток-исток" , U DS - максимальное мгновенное рабочее напряжение.

Продолжительный ток стока , I D - максимальный ток, который может проводить MOSFET, обусловленный температурой перехода.

Максимальный импульсный ток стока , I DM - больше, чем I D и определен для импульса заданной длительности и рабочего цикла.

Максимальное напряжение "затвор-исток" age , U GS - максимальное напряжение, которое может быть приложено между затвором и истоком без повреждения изоляции затвора.

Кроме того, имеют место :

- пороговое напряжение затвора, U T {U TH , U GS };

- U T - минимальное напряжение затвора, при котором транзистор включается.

МОП (по буржуйски MOSFET ) расшифровывается как Метал-Оксид-Полупроводник из этого сокращения становится понятна структура этого транзистора.

Если на пальцах, то в нем есть полупроводниковый канал который служит как бы одной обкладкой конденсатора и вторая обкладка — металлический электрод, расположенный через тонкий слой оксида кремния, который является диэлектриком. Когда на затвор подают напряжение, то этот конденсатор заряжается, а электрическое поле затвора подтягивает к каналу заряды, в результате чего в канале возникают подвижные заряды, способные образовать электрический ток и сопротивление сток — исток резко падает. Чем выше напряжение, тем больше зарядов и ниже сопротивление, в итоге, сопротивление может снизиться до мизерных значений — сотые доли ома, а если поднимать напряжение дальше, то произойдет пробой слоя оксида и транзистору хана.

Достоинство такого транзистора, по сравнению с биполярным очевидно — на затвор надо подавать напряжение, но так как там диэлектрик, то ток будет нулевым, а значит требуемая мощность на управление этим транзистором будет мизерной

, по факту он потребляет только в момент переключения, когда идет заряд и разряд конденсатора.

Недостаток же вытекает из его емкостного свойства — наличие емкости на затворе требует большого зарядного тока при открытии. В теории, равного бесконечности на бесконечно малом промежутки времени. А если ток ограничить резистором, то конденсатор будет заряжаться медленно — от постоянной времени RC цепи никуда не денешься.

МОП Транзисторы бывают P и N канальные. Принцип у них один и тот же, разница лишь в полярности носителей тока в канале. Соответственно в разном направлении управляющего напряжения и включения в цепь. Очень часто транзисторы делают в виде комплиментарных пар. То есть есть две модели с совершенно одиннаковыми характеристиками, но одна из них N, а другая P канальные. Маркировка у них, как правило, отличается на одну цифру.

|

У меня самыми ходовыми МОП

транзисторами являются IRF630

(n канальный) и IRF9630

(p канальный) в свое время я намутил их с полтора десятка каждого вида. Обладая не сильно габаритным корпусом TO-92

этот транзистор может лихо протащить через себя до 9А. Сопротивление в открытом состоянии у него всего 0.35 Ома.

Впрочем, это довольно старый транзистор, сейчас уже есть вещи и покруче, например IRF7314

, способный протащить те же 9А, но при этом он умещается в корпус SO8 — размером с тетрадную клеточку.

Одной из проблем состыковки MOSFET

транзистора и микроконтроллера (или цифровой схемы) является то, что для полноценного открытия до полного насыщения этому транзистору надо вкатить на затвор довольно больше напряжение. Обычно это около 10 вольт, а МК может выдать максимум 5.

Тут вариантов три:

Но вообще, правильней все же ставить драйвер, ведь кроме основных функций формирования управляющих сигналов он в качестве дополнительной фенечки обеспечивает и токовую защиту, защиту от пробоя, перенапряжения, оптимизирует скорость открытия на максимум, в общем, жрет свой ток не напрасно.

Но вообще, правильней все же ставить драйвер, ведь кроме основных функций формирования управляющих сигналов он в качестве дополнительной фенечки обеспечивает и токовую защиту, защиту от пробоя, перенапряжения, оптимизирует скорость открытия на максимум, в общем, жрет свой ток не напрасно.

Выбор транзистора тоже не очень сложен, особенно если не заморачиваться на предельные режимы. В первую очередь тебя должно волновать значение тока стока — I Drain или I D выбираешь транзистор по максимальному току для твоей нагрузки, лучше с запасом процентов так на 10. Следующий важный для тебя параметр это V GS — напряжение насыщения Исток-Затвор или, проще говоря, управляющее напряжение. Иногда его пишут, но чаще приходится выглядывать из графиков. Ищешь график выходной характеристики Зависимость I D от V DS при разных значениях V GS . И прикидыываешь какой у тебя будет режим.

Вот, например, надо тебе запитать двигатель на 12 вольт, с током 8А. На драйвер пожмотился и имеешь только 5 вольтовый управляющий сигнал. Первое что пришло на ум после этой статьи — IRF630. По току подходит с запасом 9А против требуемых 8. Но глянем на выходную характеристику:

Если собираешься загнать на этот ключ ШИМ, то надо поинтересоваться временем открытия и закрытия транзистора, выбрать наибольшее и относительно времени посчитать предельную частоту на которую он способен. Зовется эта величина Switch Delay или t on ,t off , в общем, как то так. Ну, а частота это 1/t. Также не лишней будет посмотреть на емкость затвора C iss исходя из нее, а также ограничительного резистора в затворной цепи, можно рассчитать постоянную времени заряда затворной RC цепи и прикинуть быстродействие. Если постоянная времени будет меньше чем период ШИМ, то транзистор будет не открыватся/закрываться, а повиснет в некотором промежуточном состоянии, так как напряжение на его затворе будет проинтегрировано этой RC цепью в постоянное напряжение.

При обращении с этими транзисторами учитывай тот факт, что статического электричества они боятся не просто сильно, а ОЧЕНЬ СИЛЬНО . Пробить затвор статическим зарядом более чем реально. Так что как купил, сразу же в фольгу и не доставай пока не будешь запаивать. Предварительно заземлись за батарею и надень шапочку из фольги:).

На сегодняшний день, среди достаточного количества разновидностей транзисторов выделяют два класса: p-n - переходные транзисторы (биполярные) и транзисторы с изолированным полупроводниковым затвором (полевые). Другое название, которое можно встретить при описании полевых транзисторов – МОП (металл – оксид - полупроводник) обусловлено это тем, что в качестве диэлектрического материала в основном используется окись кремния (SiO 2). Еще одно, довольно распространенное название – МДП (металл – диэлектрик - полупроводник).

Очень часто можно услышать термины MOSFET, мосфет, MOS-транзистор. Данный термин порой вводит в заблуждение новичков в электронике.

Что же это такое MOSFET ?

MOSFET – это сокращение от двух английских словосочетаний: Metal-Oxide-Semiconductor (металл – оксид – полупроводник) и Field-Effect-Transistors (транзистор , управляемый электрическим полем). Поэтому MOSFET – это не что иное, как обычный МОП-транзистор.

Думаю, теперь понятно, что термины мосфет, MOSFET, MOS, МДП, МОП обозначают одно и тоже, а именно полевой транзистор с изолированным затвором.

Стоит помнить, что наравне с аббревиатурой MOSFET применяется сокращение J-FET (Junction – переход). Транзисторы J-FET также являются полевыми транзисторами, но управление таким транзистором осуществляется за счёт применения в нём управляющего p-n перехода. Эти транзисторы в отличие от MOSFET имеют немного иную структуру. В данной статье мы рассмотрим более детально MOSFET N проводимости с индуцированным каналом. Остальные типы не сильно отличаются и вы можете ознакомиться в этой статье .

Принцип работы полевого транзистора.

Основан на влиянии внешнего электрического поля на проводимость прибора.

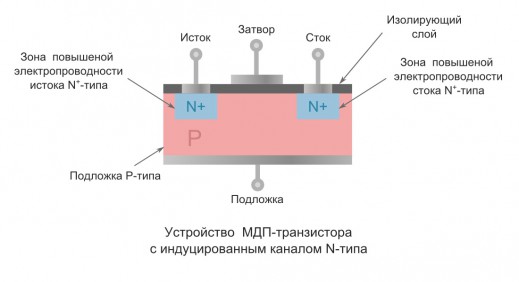

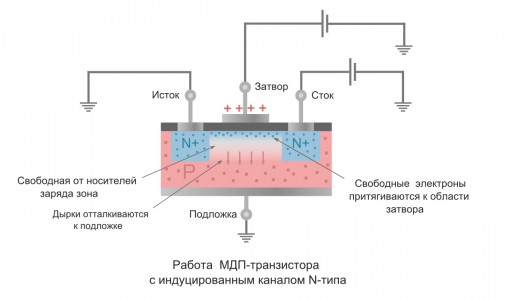

Устройство МДП-транзистора (MOSFET) с индуцированным каналом.

На основании (подложке ) полупроводника с электропроводностью P-типа (для транзистора с N-каналом) созданы две зоны с повышенной электропроводностью N + -типа. Все это покрывается тонким слоем диэлектрика, обычно диоксида кремния SiO 2 . Сквозь диэлектрический слой проходят металлические выводы от областей N + -типа, называемые стоком и истоком . Над диэлектриком находится металлический слой затвора . Иногда от подложки также идет вывод, который закорачивают с истоком

Работа МДП-транзистора (MOSFET) с индуцированным каналом N-типа.

Подключим напряжение любой полярности между стоком и истоком. В этом случае электрический ток не пойдет, поскольку между зонами N + находиться область P, не пропускающая электроны. Далее, если подать на затвор положительное напряжение относительно истока U зи, возникнет электрическое поле. Оно будет выталкивать положительные ионы (дырки) из зоны P в сторону подложки. В результате под затвором концентрация дырок начнет уменьшаться, и их место займут электроны, притягиваемые положительным напряжением на затворе.

Когда U зи достигнет своего порогового значения, концентрация электронов в области затвора превысит концентрацию дырок. Между стоком и истоком сформируется тонкий канал с электропроводностью N-типа, по которому пойдет ток I си. Чем выше напряжение на затворе транзистора U зи, тем шире канал и, следовательно, больше сила тока. Такой режим работы полевого транзистора называется режимом обогащения.

Принцип работы МДП-транзистора с каналом P–типа такой же, только на затвор нужно подавать отрицательное напряжение относительно истока.

MOSFET на практике

Изображение MOSFET транзистора на принципиальной электрической схеме (N-канальный МОП).

|

D-drain (сток); S-source (исток); G-gate (затвор). |

Основные параметры полевых транзисторов.

V DSS (Drain-to-Source Voltage) – напряжение между стоком и истоком. Это, как правило, напряжение питания вашей схемы. При подборе транзистора всегда необходимо помнить о 20% запасе.

I D (Continuous Drain Current) – ток стока или непрерывный ток стока. Всегда указывается при постоянной величине напряжения затвор-исток (например, V GS =10V тоесть напряжения полного открытия затвора). В даташите, как правило, указывается максимально возможный ток.

R DS(on) (Static Drain-to-Source On-Resistance) – сопротивление сток-исток открытого канала. При увеличении температуры кристалла транзистора сопротивление открытого канала увеличивается.

P D (Power Dissipation) – мощность транзистора в ваттах. Этот параметр ещё называют мощностью рассеивания. В даташите величина данного параметра указывается для определённой температуры.

V GS (Gate-to-Source Voltage) – Оптимальное напряжение насыщения затвор-исток. Это то напряжение которое нужно подать на затвор чтобы транзистор открылся полностью.

V GS(th) (Gate Threshold Voltage) – минимальное пороговое напряжение включения транзистора. Это напряжение, при котором происходит открытие проводящего канала транзистора и он начинает пропускать ток между выводами истока и стока. Если между выводами затвора и истока приложить напряжение меньше V GS(th) , то транзистор будет закрыт. Обратите внимания, при подаче минимального напряжения на Затвор, транзистор открывается, но его сопротивление тогда не минимальное и следовательно он начинает интенсивнее греться.

И самое важное что нам эти параметры дают и на что стоит обратить внимание.

- Current - Continuous Drain (id) @ 25° C . Говорит нам о том, что при температуре 25 градусов ток пропускаемый между Истоком и Стоком будет 6.3А. При повышении температуры ток понижается и растёт сопротивление, соответственно тепловыделение.

- Gate Charge (qg) @ Vgs. Так как Затвор индуктивный, ему требуется время чтоб зарядить грубо говоря катушку и только тогда откроется транзистор. Вот 8.9 нано секунд как раз и требуется для открытия затвора. Важный параметр если вы используете транзистор для генерации ШИМ, на большой частосте он может не успевать.

- Gate-source Breakdown Voltage Тоже не маловажный параметр, напряжение которое надо подать чтоб открыть Сток - Исток. Для нормальной работы надо открывать транзистор напряжением от этого до Drain To Source Voltage (vdss) тоесть максимального.

- Drain To Source Voltage (vdss) Максимально напряжение которым можно открывать транзистор, если подать больше он перегорит.

- Vgs(th) (max) @ Id Минимальное напряжение которое можно подать на Затвор. Но учтите при подаче минимального напряжения, время открытия существенно увеличивается, так же увеличивается сопротивление Сток - Исток и выделяется больше тепла. Грубо говоря при таком раскладе он пропустит гораздо меньше тока через себя, поэтому чаще всего в сочетании с полевиками используют драйверы полевиков или транзисторы повышающие по напряжению.

- Input Capacitance (ciss) @ Vds Емкость Затвора при 16 Вольт в данном случае равна 700pF. По ней можно расчитать время заряда, но увы не знаю как:)

- Drain-source Breakdown Voltage Максимальное пропускаемое напряжение через Сток - Исток.

- Continuous Drain Current Ток между Сток Исток при полном открытии (тоесть при 12-20в на Затворе)

Изложил как смог, буду признателен в исправлениях и дополнениях.